Basamaklı polimerizasyon

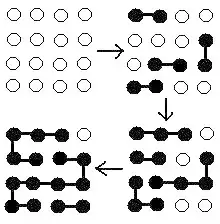

Basamaklı polimerizasyon, iki veya daha çok fonksiyonel gruplu monomerlerin ilk önce dimerleri, daha sonra trimerleri, daha sonra uzun oligomerleri ve sonunda uzun zincirli polimerleri oluşturmak üzere reaksiyona girdiği bir polimerizasyon mekanizmasıdır. Birçok doğal ve sentetik polimer basamaklı polimerizasyon sonucunda oluşur. Örneğin: poliesterler, poliamidler, poliüretanlar ve benzeri polimerler basamaklı polimerizasyon ile sentezlenirler. Polimerizasyon mekanizmasının doğası gereği, yüksek moleküler ağırlık elde etmek için yüksek kapsamlı ("extent") reaksiyon gereklidir. Kademeli bir polimerizasyon mekanizması, insan zinciri oluşturmak birbirlerinin ellerini tutan insanların oluşturduğu bir "insan zincirine" benzetilebilir - her insanın iki eli - reaktif yerleri - vardır. İnsanların aksine bir monomer üzerinde ikiden fazla kola -reaktif bölgeye- sahip olma olasılığı vardır: Bu durumda dallı polimerlerin üretimi gerçekleşir.

Tarihi

İnsan toplumunun erken dönemlerinde kullanılan çoğu doğal polimer kondenzasyon polimerizasyonu türündendir. İlk sentetik polimerik malzeme olan bakalit, 1907 yılında Leo Baekeland tarafından fenol ve formaldehit kullanılarak basamaklı polimerizasyon yoluyla sentezlendi. Sentetik polimer biliminin öncüsü Wallace Carothers, 1930'larda DuPont'ta basamaklı polimerizasyon yoluyla polyester yapmak için yeni bir yol geliştirdi. Bu polimerizasyon reaksiyonu yüksek moleküler ağırlıklı polimer molekülleri oluşturmak için özel olarak tasarlanmış ve gerçekleştirilmiş ilk reaksiyon olmanın yanı sıra sonuçları bilimsel teori ile önceden tahmin edilen ilk polimerizasyon reaksiyonuydu. Carothers, günümüzde hala Carothers denklemleri olarak bilinen, basamaklı polimerizasyon sistemlerinin davranışını matematiksel olarak modelleyen bir dizi denklem geliştirdi. Fiziksel kimyager olan Paul Flory ile işbirliği yaparak, basamaklı polimerizasyonunun kinetik, stokiyometri ve moleküler ağırlık dağılımı gibi matematiksel yönlerini modelleyen teoriler geliştirdiler. Carothers ayrıca Naylonun mucidi olarak da bilinir.

Zincir (katılma) polimerizasyonundan farklılıkları

Basamaklı polimerizasyonun zincir (katılma) polimerizasyonu ile farkları aşağıdaki gibidir.

| Basamaklı polimerizasyon | Zincir (katılma) polimerizasyonu |

|---|---|

| Matris boyunca büyüme | Monomerin zincirin sadece bir ucuna veya her iki ucuna eklenmesiyle büyüme |

| Reaksiyonun başında hızlı monomer kaybı | Bazı monomerler uzun reaksiyon sürelerine rağmen sistemde kalabilir |

| Reaksiyon süreci boyunca tekrarlanan benzer adımlar | Mekanizmanın farklı aşamalarında farklı adımlar vardır (örn. Başlatma, yayılma, sonlandırma ve zincir aktarımı) |

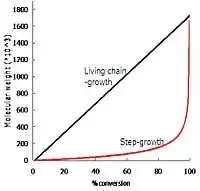

| Ortalama moleküler ağırlık, düşük dönüşümde yavaşça artar ve yüksek zincir uzunluğu elde etmek için yüksek reaksiyon kapsamı gereklidir | Temel zincirin molar kütlesi erken aşamalarda hızla artar ve polimerizasyon boyunca yaklaşık olarak aynı kalır |

| Zincir sonları etkin kalır (sonlandırma yok) | Sonlandırmadan sonra zincirler aktif değildir |

| Başlatıcı gerekmez | Başlatıcı gereklidir |

Basamaklı polimerizasyonla üretilen bazı polimerler ve özellikleri

Basamaklı polimerizasyon ile sentezlenen bazı polimerlerin özellikleri:[2][3]

- Polyesterin yüksek camsı geçiş sıcaklığı, yüksek erime noktası, 175 °C 'ye kadar iyi mekanik özellikleri, solvent ve kimyasallara karşı iyi direnci vardır. Lif ve film halinde bulunabilir. Lif hali giysiler, keçeler, lastik kordları gibi uygulamalarda, film hali manyetik kayıt kasetlerinde ve yüksek kalite filmlerde görünür.

- Poliamidin (naylon) yüksek mukavemeti, iyi elastisitesi, aşınma direnci, iyi tokluğu, ve göreceli olarak iyi solvent direnci vardır. Poliamidin uygulama alanları: halat, kayış, elyaf kumaşlar, iplik, elektrik tellerindeki kablo kılıflarıdır.

- Poliüretanlar, elastomer olarak , sertlik, iyi elastisite yağ ve aşınmaya karşı iyi direnç özellikleri gösterirler. Lif olarak iyi elastik sönme; kaplama olarak kimyasallara karşı direnç; köpük olarak, iyi mukavemet, elastik sönme ve yüksek tepki kuvveti özellikleri gösterirler.

- Poliüre yüksek Tg , yağlara, makina yağına, ve kimyasallara karşı göreceli olarak iyi direnç özelliği gösterir. Kamyon kasa kaplamalarında, köprü kaplamalarında, kalafat ve dekoratif tasarımlarda kullanılabilir.

- Polisiloksan, sıvı, mum, reçine ve kauçuk gibi çeşitli fiziksel hallerde bulunabilir. Bu malzemenin kullanım alanları köpük önleyici ve ayırıcı maddeler, contalar, kablo ve tel izolasyonu, sıcak sıvılar ve gaz borularıdır.

- Polikarbonatlar şeffaf ve kendi kendine sönebilen malzemelerdir. Kristal termoplastiklik, yüksek darbe mukavemeti, iyi termal ve oksidatif kararlılık gibi özelliklere sahiptirler. Makinelerde, otomobil endüstrisinde ve tıbbi uygulamalarda kullanılabilirler. Örneğin, F-22 Raptor'un kokpit kanopisi yüksek optik kalitedeki polikarbonattan yapılmıştır.

- Polisülfürler olağanüstü yağ ve solvent direncine, iyi gaz geçirmezliğine, yıpranmaya ve ozona karşı iyi dirence sahiptir. Bununla birlikte, kötü kokar ve düşük çekme direnci ile zayıf ısı direnci gösterir. Benzin hortumlarında, contalarda, solvent direnci ve gaz direnci gerektiren yerlerde kullanılabilir.

- Polieter iyi termoplastik özellik, suda çözünürlük, genellikle iyi mekanik özellikler, orta mukavemet ve sertlik gösterir. İlaçlarda, pamuk ve sentetik elyaflarda, yapıştırıcılar için stabilizatörlerde, bağlayıcılar ve film oluşturucularda haşıllama uygulamasında kullanılır.

- Fenol formaldehit reçinesi (bakalit) iyi ısı direncine, boyutsal stabiliteye ve çoğu çözücüye karşı iyi dirence sahiptir. Aynı zamanda iyi dielektrik olma özelliği gösterir. Bu malzeme tipik olarak dielektrik özelliklerinin kullanıldığı kalıplama uygulamalarında, elektrik, radyo, televizyon ve otomotiv parçalarında kullanılır. Diğer bazı kullanımlar şunlardır: emdirik kağıt, vernikler, duvar kaplamaları için dekoratif laminatlar.

- Politriazol polimerleri, hem alkin hem de azid fonksiyonel grubu taşıyan monomerlerden üretilir. Monomer birimleri birbirlerine 1,2,3-triazol grubu ile bağlanır. Bu polimerler güçlü bir reçine,[4] veya jel formunda olabilir.[5]

Dallı polimerler

3 veya daha fazla işlevselliğe sahip bir monomer, polimerde dallanmaya neden olur ve düşük dönüşüm oranında bile çapraz bağlı bir makro yapı veya ağ oluşturur. Ağaçsı bir topolojinin çapraz bağlı ağa geçtiği nokta, jel noktası olarak bilinir çünkü viskozitede ani bir değişiklik gerçekleşir.

Kinetiği

Kademeli büyüme polimerizasyonunun kinetiği ve oranları, poliesterifikasyon mekanizması kullanılarak tanımlanabilir. Esterleme, asitin protonasyonundan sonra bir ester ve su üretmek için asidin alkol ile etkileşime girdiği, asit-katalizli bir işlemdir. Bununla birlikte, kinetik modeli basamaklı polimerizasyona uyarlamak için birkaç varsayım gereklidir. İlk varsayım suyun (veya başka bir kondenzasyon ürünü) etkin bir şekilde sistemden uzaklaştırıldığıdır. İkinci varsayım, fonksiyonel grup reaktivitelerinin zincir uzunluğundan bağımsız olmasıdır. Son olarak, her adımın sadece bir alkol ve bir asit içerdiği varsayılmaktadır.

Burada n tepkime derecesini, k reaksiyon hızı sabitini, t ise zamanı temsil eder.

Kaynakça

- Polymers: Chemistry and Physics of Modern Materials. 3rd. CRC Press. 2008.

- Polymer Chemistry An Introduction. Marcel Dekker, Inc. 1992. ISBN 978-0-8247-8719-6.

- Encyclopedia of Polymer Science and Engineering. New York: Wiley-Interscience. 1988.

- "Preparation and properties of a novel polytriazole resin". J. Appl. Polym. Sci. 104 (2): 1038-1042. 2007.

- "A novel polytriazole-based organogel formed by the effects of copper ions". Polym. Chem. 4 (12): 3444-3447. 2013.