Emülsiyon polimerizasyonu

Emülsiyon polimerizasyonu genellikle su, monomer ve yüzey aktif madde içeren bir emülsiyon ile başlayan bir tür radikal polimerizasyondur . En yaygın emülsiyon polimerizasyonu tipi, su içinde yağ emülsiyonu olup, bu polimerizasyon tipinde monomer damlacıkları, su fazı içinde olan yüzey aktif cisimleri ile emülsiyon haline getirilir . Bazı polivinil alkoller veya hidroksietil selüloz gibi suda çözünen polimerler, emülsiyonlaştırıcı/stabilizatör olarak kullanılabilir. "Emülsiyon polimerizasyonu" adı, tarihsel bir yanlış anlamadan kaynaklanan, hatalı bir adlandırmadır. Polimerizasyon aslında emülsiyon damlacıklarında meydana gelmez, işlemin ilk birkaç dakikasında kendiliğinden oluşan lateks/kolloid parçacıklarında gerçekleşir. Bu lateks partikülleri tipik olarak 100 nm büyüklüğünde olup birçok polimer zincirinden oluşurlar. Her partikül yüzey aktif madde ('sabun') ile çevrili olduğu için partiküllerin birbiriyle pıhtılaşması önlenir; yüzey aktif maddenin üzerindeki elektrik yükü diğer partikülleri elektrostatik olarak iter. Sabun yerine suda çözünür polimerler stabilizatör olarak kullanıldığında, parçacıklar arasındaki itme, suda çözünür polimerlerin parçacığın üzerinde diğer parçacıkları iten bir 'tüylü tabaka' oluşturması ile olur. Bunun nedeni parçacıkları bir araya getirmenin tüylü tabakadaki polimer zincirlerinin sıkıştırılmasını gerektirmesidir.

Emülsiyon polimerizasyonu ticari olarak önemli birçok polimerin yapımında kullanılır. Bu polimerlerin çoğu katı malzeme olarak kullanılır ve bu yüzden polimerizasyondan sonra polimerler sulu dispersiyondan izole edilmelidir. Diğer durumlarda, dispersiyonun kendisi nihai üründür. Emülsiyon polimerizasyonundan kaynaklanan bir dispersiyon genellikle lateks (özellikle sentetik bir kauçuktan üretilmişse) veya emülsiyon olarak adlandırılır ("emülsiyon" kelime anlamı olarak karışmayan sıvının su içinde dağılımına karşılık gelmesine rağmen). Bu emülsiyonlar, yapıştırıcılar, boyalar, kağıt kaplama ve tekstil kaplama uygulamalarında kullanım bulur ve içlerinde uçucu organik bileşiklerin bulunmaması nedeniyle bu uygulamalarda genellikle solvent bazlı ürünlere karşı tercih edilirler.

Emülsiyon polimerizasyonunun avantajları şunlardır:[1]

- Yüksek moleküler ağırlıklı polimerler, daha yüksek hızlarda yapılabilir. Karşılaştırmak gerekirse, yığın ve çözelti serbest radikal polimerizasyonunda emulsiyon polimerizasyonunun aksine moleküler ağırlık ile polimerizasyon oranı arasında bir denge vardır.

- Su fazı, ısıyı iyi ilettiğinden, polimerleşme sürecinde ısı dengesinin bozulmadan, polimerleşmenin yüksek hızlara ulaşmasını sağlar.

- Polimer molekülleri parçacıklar içinde bulunduğundan, reaksiyon ortamının viskozitesi suyunkine yakın kalır ve moleküler ağırlığa bağlı değildir.

- Nihai ürün olduğu gibi kullanılabilir ve genellikle değiştirilmesi veya işlenmesi gerekmez.

Emülsiyon polimerizasyonunun dezavantajları şunları içerir:

- Sürfaktanlar ve stabilizatörler polimerde kalır veya çıkarılması zordur

- Kuru polimerler için, suyun polimerden uzaklaştırılması enerji isteyen bir işlemdir

- Emülsiyon polimerizasyonları genellikle monomerin polimere yüksek oranlı dönüşümünde çalışmak üzere tasarlanmıştır ve bu da polimere zincir aktarımı ile sonuçlanabilir.

- Bazı istisnalar hariç, emülsüyon polimerizasyonu yoğuşma, iyonik veya Ziegler-Natta polimerizasyonu için kullanılamaz.

Tarih

Emülsiyon polimerizasyonunun erken tarihi, sentetik kauçuk alanı ile ilişkilidir.[2][3] Sulu bir emülsiyon veya süspansiyon içinde emülsiyon haline getirilmiş bir monomer kullanma fikri ilk olarak Bayer'de, I. Dünya Savaşı'ndan önce sentetik kauçuk hazırlamak amacıyla çıktı.[4][5] Bu gelişmeye esin kaynağı, doğal kauçuğun oda sıcaklığında kolloidal polimerler tarafından stabilize edilmiş dağılmış parçacıklarda üretildiği gözlemiydi, bu nedenle endüstriyel kimyacılar bu koşulları kopyalamaya çalıştı. Bayer kimyacıları, dispersiyonlarını stabilize etmek için jelatin, ovalbumin ve nişasta gibi doğal polimerleri kullandılar. Bugünün tanımına göre bunlar gerçek emülsiyon polimerizasyonları değil, süspansiyon polimerizasyonlarıdır .

Bir yüzey aktif madde ve polimerizasyon başlatıcısı kullanan ilk "gerçek" emülsiyon polimerizasyonları, 1920'lerde izopren monomerlerini polimerize etmek için gerçekleştirildi.[6][7] Sonraki yirmi yıl boyunca, II . Dünya Savaşı'nın sonuna kadar, emülsiyon polimerizasyonu ile çeşitli sentetik kauçuk formlarının üretilmesi için etkili yöntemler geliştirildi, ancak bilimsel literatürde nispeten az sayıda yayın ortaya çıktı: çoğu açıklama patentlerle sınırlı kaldı veya savaş zamanı ihtiyaçları nedeniyle gizli tutuldu .

II. Dünya Savaşı'ndan sonra emülsiyon polimerizasyonu plastik üretiminde kullanılmaya başlandı. Lateks boyalarda kullanılacak dispersiyonların ve sıvı dispersiyon olarak satılan diğer ürünlerin üretimine başlandı. Solvent bazlı malzemelerin yerini alan ürünler hazırlamak için her zamankinden daha sofistike süreçler tasarlandı. İlginç olarak, emülsüyon polimerizasyonun başlangıç sebebi olarak sayılan sentetik kauçuk üretimi, polimer mimarisinin daha iyi kontrol edilmesine izin veren yeni organometalik katalizörler geliştirildiğinden üretim süreci emülsiyon polimerizasyonundan gittikçe uzaklaştı.

Teori

Emülsiyon polimerizasyonunun farklı özelliklerini açıklayan ilk başarılı teori, 1940'larda yaptıkları polistiren çalışmalarına dayanarak Smith ve Ewart,[8] ve Harkins[9] tarafından geliştirilmiştir. Smith ve Ewart, emülsiyon polimerizasyonu mekanizmasını keyfi olarak üç aşamaya böldüler. Daha sonra, tüm monomerlerin veya sistemlerin bu üç aralığa girmediği anlaşılmıştır. Ama yinede, Smith-Ewart açıklaması emülsiyon polimerizasyonlarını analiz etmek için yararlı bir başlangıç noktasıdır.

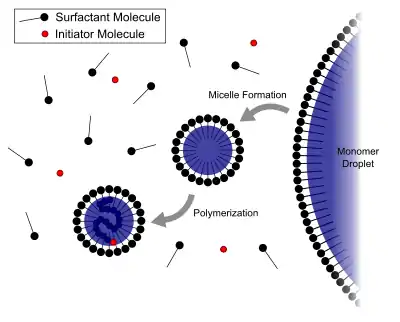

Serbest radikal emülsiyon polimerizasyonu mekanizmasını açıklayan Smith-Ewart-Harkins teorisi aşağıdaki adımlarla özetlenir:

- Bir monomer, yüzey aktif madde ve su çözeltisi içinde dağıtılır veya emülsiyon haline getirilir, bu da suda nispeten büyük damlacıklar oluşturur.

- Aşırı olan yüzey aktif madde suda miseller oluşturur.

- Küçük miktarda monomer sudan miselin içine difüze olur .

- Su fazına, suda çözünür bir başlatıcı ("initiator") koyulur ve başlatıcı misellerin içinde monomer ile reaksiyona girer. (Bu karakteristik, yağda çözünür bir başlatıcı maddenin monomer içinde çözündüğü ve sonra monomer parçacıklarında polimerleşmenin gerçekleştiği süspansiyon polimerizasyonundan farklıdır. ) Bu Smith-Ewart teorisinde 1. aralık olarak kabul edilir.

- Misellerin toplam yüzey alanı, daha büyük yüzey alanına sahip ancak sayıca az olan olan monomer damlacıklarının toplam yüzey alanından çok daha büyüktür; bu nedenle başlatıcı tipik olarak monomer damlacıklarında değil, miselde reaksiyona girer.

- Miseldeki monomer hızla polimerize olur ve büyüyen zincir sona erer("termination"). Bu noktada, monomer ile şişmiş misel, bir polimer parçacığına dönüşmüştür. Sistemde hem monomer damlacıkları hem de polimer parçacıkları bulunduğunda, bu Smith-Ewart teorisinde 2. aralık olarak kabul edilir.

- Damlacıklardan gelen daha fazla monomer büyüyen misele difuze olur. Daha fazla başlatıcı misele girdiği için reaksiyon devam eder.

- Sonunda serbest monomer damlacıkları biter ve kalan tüm monomer parçacıklardadır. Bu Smith-Ewart 3. aralık olarak kabul edilir.

- Belirli ürüne ve monomere bağlı olarak, parçacıklar büyüdükçe sistemdeki seviyelerini korumak için sürekli ve yavaşça ilave monomer ve başlatıcı eklenebilir.

- Nihai ürün, polimer partiküllerinin su içinde bir dispersiyonudur . Aynı zamanda bir polimer kolloid, bir lateks veya yaygın olarak ve yanlış bir şekilde 'emülsiyon' olarak da bilinir.

Smith-Ewart teorisi, monomer metil metakrilat veya vinil asetat gibi suda çözünür olduğunda spesifik polimerizasyon davranışını tahmin etmez. Bu durumlarda homojen çekirdeklenme meydana gelir: parçacıklar, yüzey aktif madde miselleri olmadan veya ihtiyaç duyulmadan oluşur.[10]

Emülsiyon polimerizasyonunda yüksek moleküler ağırlıklı polimer zincirleri oluşur, çünkü her polimer parçacığı içindeki büyüyen zincir konsantrasyonu çok düşüktür. Geleneksel radikal polimerizasyonda, büyüyen zincirlerin konsantrasyonu daha yüksektir, bu da kuplaj ile sonlandırmaya (termination) yol açar ve daha kısa polimer zincirleri ile sonuçlanır. Orijinal Smith-Ewart-Hawkins mekanizması her parçacığın sıfır veya bir büyüyen zincir içermesini gerektiriyordu. Emülsiyon polimerizasyonunun daha iyi anlaşılması ile, parçacık başına birden fazla büyüyen zincir gelebildiği anlaşılmasına rağmen, parçacık başına büyüyen zincir sayısının hala çok düşük olduğu düşünülmektedir.

Smith-Ewart teorisinin daha ayrıntılı anlatımı

1. aralık

Sulu fazda üretilen radikaller, misel içindeki monomerle karşılaştığında, polimerizasyonu başlatırlar. Monomerin misel içinde polimere dönüştürülmesi, monomer konsantrasyonunu düşürür ve bir monomer konsantrasyonu gradyanı oluşturur. Sonuç olarak, monomer damlacıklarından ve başlatılmamış misellerden gelen monomer, büyüyen, polimer içeren parçacıklara difuze olmaya başlar. Dönüşümün önceki aşamasında radikalle karşılaşmayan miseller, monomerlerini ve yüzey aktif maddelerini büyüyen parçacıklara kaybederek kaybolmaya başlar. Teori, bu aralığın sona ermesinden sonra, büyüyen polimer partiküllerinin sayısının sabit kaldığını öngörmektedir.

2. aralık

Bu aralık aynı zamanda kararlı hal reaksiyonu aralığı olarak da bilinir. Bu aşama boyunca, monomer damlacıkları, su üzerinden difüze ederek, büyüyen polimer parçacıklarına monomer sağlayan rezervuarlar olarak işlev görür. Kararlı haldeyken, parçacık başına serbest radikallerin oranı üç duruma ayrılabilir. Parçacık başına düşen serbest radikallerin sayısı 1⁄2 den daha az olduğu zaman, bu 1 olarak adlandırılır. Parçacık başına düşen serbest radikallerin sayısı 1⁄2 ye eşit olduğu zaman, bu Durum 2 olarak adlandırılır. Parçacık başına düşen serbest radikallerin sayısı 1⁄2 den olduğu zaman, bu Durum 3 olarak adlandırılır. Smith-Ewart teorisi, aşağıdaki nedenlerden dolayı Durum 2 nin baskın senaryo olduğunu öngörmektedir. Bir radikalin içine girdiği, monomer şişmiş bir parçacık büyüyen bir zincir içerir. Büyüyen polimer zincirinin sonunda sadece bir radikal bulunduğundan, zincir sonlanamaz ve ikinci bir başlatıcı radikal parçacığa girene kadar büyümeye devam eder. Sonlandırma hızı, yayılma hızından çok daha büyük olduğundan ve polimer parçacıkları çok küçük olduğundan, ikinci başlatıcı radikalin girişinden hemen sonra zincir büyümesi sonlandırılır. Parçacık daha sonra üçüncü bir başlatıcı radikal girene kadar uykuda kalır ve ikinci bir zincirin büyümesini başlatır. Sonuç olarak, bu durumda polimer parçacıklarının ya sıfır radikali (hareketsiz hali) ya da 1 radikali (polimer büyüme hali) ya da parçacık hesabı başına serbest radikaller için göz ardı edilebilen çok kısa bir 2 radikal (sonlandırma hali) periyodu vardır. Herhangi bir zamanda, bir misel ya büyüyen bir zincir içerir ya da hiçbir büyüyen zincir içermez (eşit derecede muhtemel olduğu varsayılır). Böylece, ortalama olarak, her bir partikül için yaklaşık 1/2 radikal vardır, bu da Durum 2 senaryosuna yol açar. Bu aşamadaki polimerizasyon oranı şu şekilde ifade edilebilir:

parçacıklar içinde polimerizasyon için homojen yayılma oranı sabitidir ve bir partikül içinde denge halindeki monomer konsantrasyonudur. reaksiyondaki polimerize edici radikallerin toplam konsantrasyonunu temsil eder. Misel başına ortalama serbest radikal sayısının olduğu Durum 2 için , aşağıdaki ifade ile hesaplanabilir:

misel sayısı konsantrasyonu (birim hacim başına misel sayısı) ve Avogadro sabitidir ( 6.02×1023 mol−1 ). Sonuç olarak, polimerizasyon hızı Durum 2 için şu şekilde hesaplanır:

3. Aralık

Reaksiyon devam ettikçe ayrı monomer damlacıkları kaybolur. Bu aşamadaki polimer partikülleri, partikül başına 1'den fazla radikal içerecek kadar büyük olabilir.

Uygulamalar

Emülsiyon polimerizasyonu ile üretilen polimerler kabaca üç kategoriye ayrılabilir.

- Sentetik kauçuk

- Bazı stiren-bütadien (SBR) sınıfları

- Bazı polibutadien sınıfları

- Polikloropren (Neopren)

- Nitril kauçuk

- Akrilik kauçuk

- Floroelastomer (FKM)

- Plastikler

- Bazı PVC sınıfları

- Bazı polistiren sınıfları

- Bazı PMMA sınıfları

- Akrilonitril-bütadien-stiren terpolimeri (ABS)

- Poliviniliden florür

- Polivinil florür

- PTFE

- Dispersiyonlar (sulu dispersiyonlar halinde satılan polimerler)

- Polivinil asetat

- Polivinil asetat kopolimerleri

- Poliakrilatlar

- Stiren-bütadien

- VAE (vinil asetat - etilen kopolimerleri)

Kaynakça

- Odian, G, Principles of Polymerization, Wiley, New York

- Whitby, G. S.; Katz, M. Ind.

- Hohenstein, W. P.; Mark, H. J. Polym.

- German patent 250690 (Sept. 12, 1909)

- U.S. Patent 1149577, filed Jan. 6, 1913.

- German patent 558890 (Jan. 8, 1927)

- U. S. Patent 1732795, filed Sept.13, 1927.

- Smith, W. V.; Ewart, R. H. J. Chem.

- Harkins, W. D. J. Am. Chem.

- Fitch, R. M. Polymer Colloids, Plenum, NY 1971.